ENDÜSTRİ 5.0

SÜPER AKILLI TOPLUM

4. Sanayi Devrimi olarak da bilinen Endüstri 4.0, çok çeşitli dijital otomasyon sistemleri, veri alışverişleri ve üretim gelişmelerini ifade eder. Nesnelerin interneti, internet ağları ve siber-fiziksel yapıların tümü bu devrimin ilkeler koleksiyonunun bir parçasıdır. Aynı zamanda bu çerçeve, akıllı fabrika sisteminin uygulanmasında kritik bir rol oynar. Bu devrimin bir sonucu olarak, her veri noktasının üretim ortamında toplanmasına, izlenmesine ve analiz edilmesine olanak tanıyan daha verimli iş modelleri ortaya çıkacaktır.

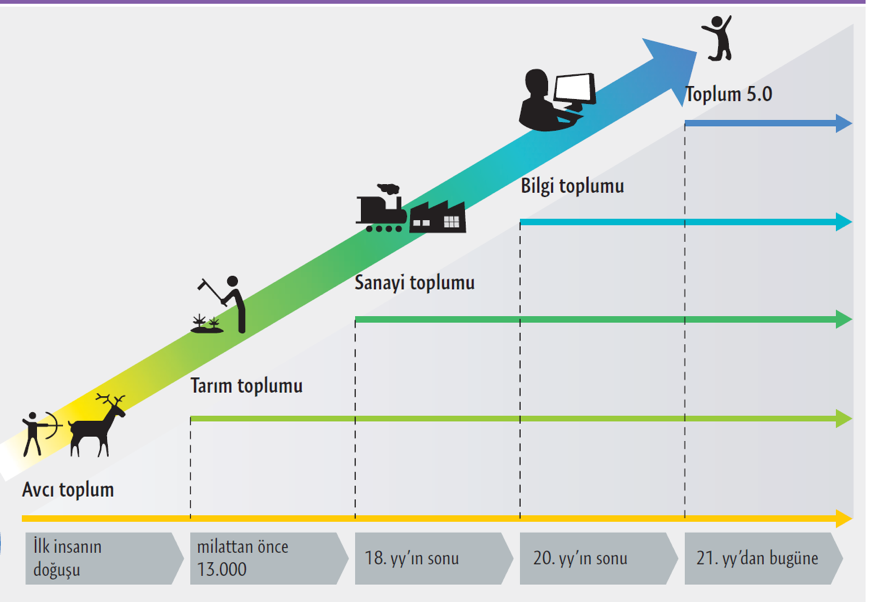

Endüstri 4.0'ı anlamak için önce endüstriyel tarihin evrimini ve bunun bugünün üretim süreçlerine nasıl yol açtığını araştırmak gerekir. Bu yazıda ilk üç Sanayi Devrimi sırasında üretim yöntemlerinin zaman içinde nasıl değiştiğine değinilecektir.

4. Sanayi Devrimi, aşağıda listelenen üç yapıdan oluşur.

1. Nesnelerin İnterneti, makinelerin kablosuz iletişimini ifade eder. Bu makinelere robotlar da denebilir. Her robotun kendi iletişim adresi vardır ve değişen üretim stratejilerine ayak uydurmak için birbirleriyle hızlı bir şekilde iletişim kurarlar. Karar verme ve uygulama süreçlerinin ikisi de çok kısadır. Tüm birimler anında veri analizi alır.

2. Hizmetlerin İnterneti, yeni hizmet alanlarının ortaya çıkışını ifade eder. İnternet üzerinden hizmet verecek kişiler, hizmeti alacak kişiler, aralarındaki ilişkiyi kolaylaştıracak yazılımlar ve hizmetlerin kendisinden oluşur. E-posta hizmetleri ve bulut sistemleri bu tür hizmetlere örnektir.

3. Siber- Fiziksel Sistemler, sanal dünyanın bir kopyası olarak kendi kendini idare eden sensörleri vasıtasıyla işlemlerini gören sistemlerin genel adıdır

Endüstri 4.0'ın temelini oluşturan altı ilke.

1) Karşılıklı Çalışabilirlik: Bu, siber-fiziksel sistemlerin (örneğin, iş parçası taşıyıcıları, montaj istasyonları ve ürünler) Nesnelerin ve Hizmetlerin İnterneti aracılığıyla insanlarla ve akıllı fabrikalarla iletişim kurma yeteneğini ifade eder.

2) Sanallaştırma: Bu yapı, akıllı fabrikaların simüle edilmiş bir versiyonudur. Sistem, sanal tesis ve simülasyon modelleriyle bağlantılı sensör verilerinden oluşur.

3) Özerk Yönetim: Akıllı fabrikalardaki siber-fiziksel sistemlerin kendi kararlarını verebilme yeteneğidir.

4) Gerçek Zamanlı Yetenek: Bu, verileri gerçek zamanlı olarak toplama ve analiz etme yeteneğini ifade eder. Bu yapı, hızlı bir kavrayış sağlar.

5) Hizmet Oryantasyonu: Siber-fiziksel sistemler, insanlar ve akıllı fabrikalar için hizmetler, hizmetlerin interneti aracılığıyla sağlanır.

6) Modülerlik: Akıllı fabrikalar, bireysel modüllerin değişen ihtiyaçlarını karşılamak için esnek bir adaptasyon sisteminden yararlanır.

Toplum 5.0 birey ve toplumu merkeze alması bakımından Endüstri 4.0’dan ayrılmaktadır. Sanayi devriminin ardından Endüstri 4.0'ın ortaya çıkışı ve dolayısıyla endüstriyel faaliyetlere yaptığı vurgu, sosyal refah ve bireysel mutluluğa vurgu yapan Toplum 5.0 ile arasındaki temel ayrımdır.

Gerçek ve sanal dünyaların tam entegrasyonu, Toplum 5.0 tarafından sunulan yeni gelişmelerin ön saflarında yer alıyor. Günümüz bilgi toplumunda, farklı kaynaklardan gelen bilgilerin sistemler arasında entegrasyonunun eksik olduğu açıktır. Hızla artan veri hacmi, beraberinde getirdiği karmaşıklık sebebiyle önemli bilgi kirliliğine neden olarak, mevcut veri havuzunda gerekli olan bilgilerin bulunmasını ve analiz edilmesini zorlaştırmaktadır.

Toplum 5.0 ile şimdiye kadar fonksiyonlarını birbirlerinden bağımsız şekilde gerçekleştiren ‘‘nesneler (things)’’ ile ‘‘sistemler’’ siber alan aracılığıyla birbirlerine bağlanarak tümleşik bir yapıya bürüneceklerdir. Bu kapsamda çeşitli alanlarda işlev gören farklı sistemlerin otomasyon yoluyla birbirleriyle bütünleşik halde çalışmaları planlanmaktadır. Yapay zeka, nesnelerin interneti ve büyük veri gibi güncel teknolojiler bu amaçla aktif olarak kullanılmaktadır.

Toplum 5.0, hem bireysel hem de toplumsal düzeyde dijital dönüşüm ve dördüncü sanayi devrimi çağına uyum sağlamak için tek bir konumda rehberlik sağlar. Örneğin, kavramın başlangıç noktası olan Japonya'da, Toplum 5.0 yetkinliklerine ulaşılarak çözülmesi belirlenen bazı hedefler şu şekildedir:

• Yaşlanan dünya nüfusuna karşı çözümler geliştirmek

• Sanal dünya ile gerçek dünyanın beraber işler hale getirilmesi

• Nesnelerin İnterneti’nden toplumun çıkarları gözetilerek faydalanılması

• Çevre kirliliği ve doğal afetler için çözüm yolları üretilmesi

Çalışmada Toplum 5.0’ın geliştirilebilmesi için yıkılması gereken 5 önemli bariyer ise şöyle tanımlanıyor:

• Hukuk sistemindeki engeller

• Nesnelerin dijitalleşmesindeki bilimsel boşluklar

• Kalifiye personel eksikliği

• Sosyo-politik önyargılar

• Toplumsal direnç

ERDİ SEMİH VİDİNLİOĞLU

ELEKTRİK-ELEKTRONİK MÜHENDİSİ

13.04.2021

KAYNAKÇA

- Demirci Celep, Nilgün. "Toplum 5.0: İnsan Merkezli Toplum". tedmem.org. Türk Eğitim Derneği.22 Mayıs 2020.

- Banu Onaral “İnsanlık 5.0” TEDxMETUAnkara. 30 Ocak 2017.

- Esra Kent "Endüstri 4.0'dan Toplum 5.0'a". endustri40.com. 09 Kasım 2019.

- Burak Kesayak. “Endüstri tarihine kısa bir yolculuk”. 14 Aralık

- Nihan Yazgan Kunduracı, Marketing Executive “Endüstri 5.0 nedir?” 9 ocak 2020

- “Endüstri 4.0 nedir? 16 kasım 2018

0 535 465 33 07

0 535 465 33 07 Bize Ulaşın!

Bize Ulaşın!

İzole Eldiven

İzole Eldiven

Gerilim Dedektörü

Gerilim Dedektörü